大型郵輪是海上旅游目的地,被譽為移動的高度集成化、系統(tǒng)化、信息化的“海上移動度假村”和“海上現(xiàn)代化城市”,也是智能制造、高端制造的大集成。能夠建造大型郵輪,直接體現(xiàn)了一個國家的綜合科技水平和工業(yè)實力。

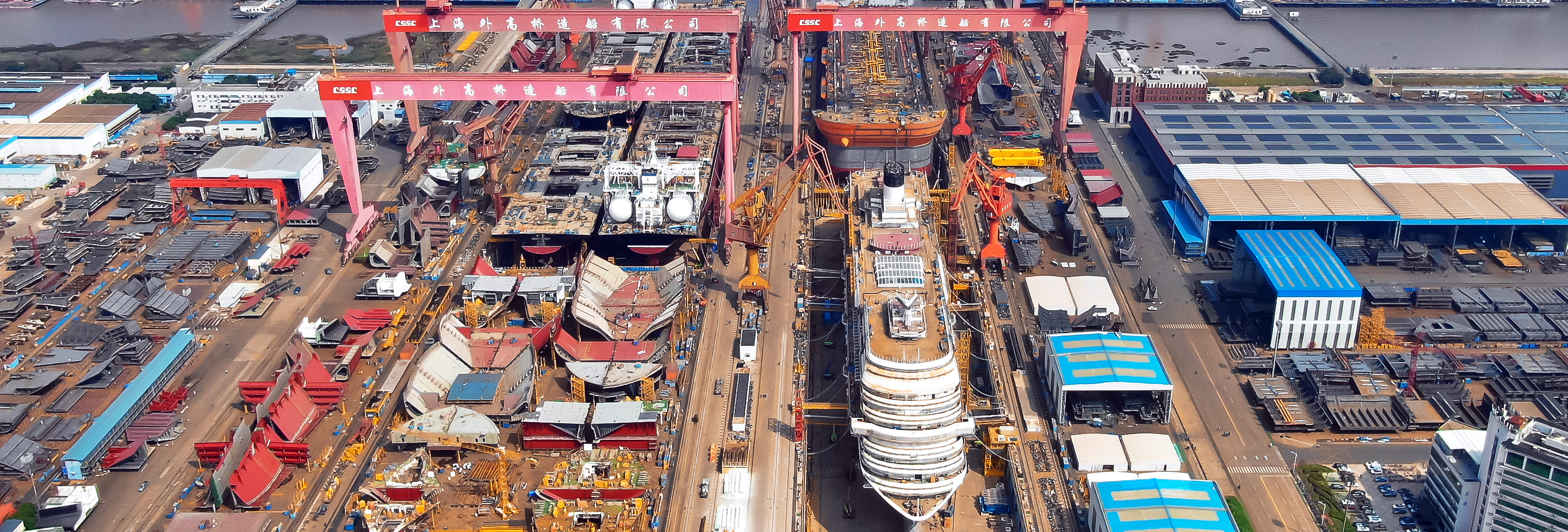

11月4日,由中國船舶集團有限公司旗下上海外高橋造船有限公司建造的國產(chǎn)首艘大型郵輪正式命名交付。她是中國制造國家品牌的重要組成部分,也是中國工業(yè)制造基礎能力的大檢閱,不僅填補了中國造船全譜系設計能力和建造業(yè)績,首次在船型建造的品種和難度上超越了日韓,而且助力中國從全球第一的造船大國向造船強國的目標又邁出了具有里程碑意義的一大步。

大型郵輪的成功研制,實現(xiàn)了對中國造船工業(yè)基礎能力的再確認和供應鏈的再整合,初步搭建起郵輪配套供應鏈的架構(gòu),孵化和培育了第一批國內(nèi)郵輪供應商、集成商等企業(yè),為中國制造又串起了一條新的供應鏈。通過大型郵輪的研制,外高橋造船的設計建造能力、資源整合能力、項目管理能力、系統(tǒng)集成能力、安全質(zhì)量控制等能力實現(xiàn)了質(zhì)的提升,尤其是拉動了國內(nèi)造船機電產(chǎn)品的安全性、可靠性的標準制定,助推中國供應鏈產(chǎn)品的迭代升級。

2021年10月,中共中央、國務院印發(fā)的《國家標準化發(fā)展綱要》指出,標準是經(jīng)濟活動和社會發(fā)展的技術支撐,在推進企業(yè)治理體系和治理能力現(xiàn)代化過程中發(fā)揮著基礎性、引領性作用。外高橋造船遵循“標準化與科技創(chuàng)新互動發(fā)展,標準化與設計建造需求緊密結(jié)合,標準研制與標準實施融合推進”的原則,全力搭建技術、管理和工作三維一體的企業(yè)標準體系,以標準化賦能質(zhì)量工程、安全工程、知識工程、品牌工程和文化工程等“五大工程”建設;發(fā)揮標準的基礎性和引領性作用,突破國外技術壟斷,賦能國產(chǎn)首艘大型郵輪高質(zhì)量建造,著力培育國內(nèi)本土化配套能力和工程總包能力,健全本土配套產(chǎn)業(yè)鏈,提升國產(chǎn)大型郵輪建造的自主可控能力,以標準化手段助力中國船舶行業(yè)創(chuàng)新升級;與郵輪重大工程建設相融合的標準化創(chuàng)新模式向全行業(yè)展示了可復制、可推廣的工作模式。

引進梳理技術文件及標準,建立發(fā)展基礎。為加快推進大 型郵輪的設計建造,外高橋造船引進了包含900余項標準在內(nèi)的郵輪技術文件作為國內(nèi)開展首艘大型郵輪設計建造的技術基礎。通過梳理其中引用的國際、行業(yè)標準清單,外高橋造船開展國內(nèi)大型郵輪建造適用性分析,形成郵輪適用的國際、國外標準清單,包含ISO、ANSI、API、EN、NACE等國際,以及國外標準400余項。

分析外部標準適用性,形成適應中國船廠標準。按照郵輪技術譜系,外高橋造船結(jié)合郵輪本土化建造實際,分析標準的適用范圍、技術內(nèi)容的適用性、完整性和兼容性等,明確完全適用、部分適用和不適用等適用性結(jié)論。

重塑適用標準體系,形成企業(yè)核心建造能力。根據(jù)大型郵輪標準適用性分析結(jié)論,外高橋造船結(jié)合設計建造實際情況和使用需求,制定郵輪技術標準體系轉(zhuǎn)化計劃,對不適用的內(nèi) 容進行修改、完善,形成大型郵輪適用的技術標準近700項,包含郵輪管系、船裝、內(nèi)裝和電裝等舾裝件的產(chǎn)品標準,船體結(jié)構(gòu)建造、管子安裝、電纜敷設、內(nèi)裝工程施工等主要工藝標準, 生產(chǎn)設計涉及的設計標準等,作為郵輪設計建造的原則和依據(jù),提升了企業(yè)核心建造能力,也為郵輪配套產(chǎn)品由完全國外采購轉(zhuǎn)向國產(chǎn)化采購奠定了基礎。

頂層規(guī)劃布局標準體系。外高橋造船結(jié)合大型郵輪設計建造需求,查找標準“盲區(qū)”。按照郵輪的設計、采購和建造節(jié)點,外高橋造船同步形成郵輪標準體系建設戰(zhàn)略規(guī)劃,涵蓋技術管理、總體、結(jié)構(gòu)、輪機、管系、電氣、酒店工程、環(huán)境控制、船裝、工法、焊接、涂裝和理化13個專業(yè)的技術標準、管理標準、工作標準,初步建成三維一體的標準體系,全方位賦能大型郵輪設計建造。建成的體系內(nèi)容全面、涵蓋面廣,包含國外標準規(guī)則、企業(yè)標準等各級標準近1400項。其中國際、國外標準400余項,企業(yè)標準近1000項,確保標準建設、發(fā)布與標準實施需求節(jié)點相匹配。

科技創(chuàng)新助推自主標準研制。基于國家郵輪科研課題,如總布置設計技術研究、典型居住艙室和公共區(qū)域設計建造關鍵技術研究、郵輪艙室環(huán)境控制系統(tǒng)研究、船廠生產(chǎn)流程再造、設施配置及工藝裝備的適應性改造研究、郵輪重量控制技術研究、振動噪聲控制技術研究等,外高橋造船總結(jié)關鍵技術研究形成科技成果和建造實踐經(jīng)驗,發(fā)布具有自主知識產(chǎn)權(quán)企業(yè)技術標準、管理標準和工作標準300余項,全面覆蓋大型郵輪關鍵技術及關鍵建造節(jié)點。其中發(fā)布實施的企業(yè)技術標準《大型郵輪薄板建造變形控制要求》,攻克并總結(jié)薄板加工變形控制技術,榮獲上海市“上海標準”認定,系船舶行業(yè)內(nèi)標準首次獲此殊榮。

標準宣貫與野節(jié)拍化冶造船融合推進。與國產(chǎn)首艘大型郵輪的設計建造緊密結(jié)合,外高橋造船同步推動標準宣貫和實施,發(fā)揮標準的基礎性和引領性作用。以“有標必貫”為原則,從2020年6月開始,外高橋造船按現(xiàn)場實際需求和節(jié)拍化生產(chǎn)的節(jié)奏開展郵輪標準培訓。針對不同的實施對象和實施內(nèi)容,外高橋造船采取重點標準培訓解讀宣貫、工藝標準下現(xiàn)場宣貫、產(chǎn)品標準廠家聯(lián)合宣貫、常規(guī)標準內(nèi)部學習宣貫等幾種宣貫模式,確保實施人員對標準內(nèi)容的掌握和理解,為標準實施創(chuàng)造了良好的基礎和條件,提升了郵輪的建造質(zhì)量和效率。

實施郵輪標準閉環(huán)管理。以“貫必實施”為要求,以“全過程閉環(huán)管理”為手段,外高橋造船推動標準實施貫穿于設計、建造全過程。在設計階段,外高橋造船將標準信息嵌入技術協(xié)議、設計建模和出圖過程,嚴控按標設計;在建造階段,加強現(xiàn)場施工人員的用標管理,做好郵輪標準的實施跟蹤檢查、記錄、信息反饋和即時處理,動態(tài)更新、充實和完善標準體系和標準,確保文件和技術內(nèi)容的協(xié)調(diào)性、一致性。以郵輪企業(yè)技術標準為例,2022年外高橋造船發(fā)布郵輪企業(yè)技術標準近300項,其中修訂標準200余項,占比近70%。

創(chuàng)建數(shù)字化信息平臺,精準服務業(yè)務場景。外高橋造船開發(fā)了“標準和規(guī)范信息平臺”,實現(xiàn)標準化信息數(shù)據(jù)兩個“全覆蓋”,即企業(yè)內(nèi)外部標準全覆蓋、現(xiàn)行規(guī)范規(guī)則全覆蓋,使平臺成為設計和建造的標準信息中心。外高橋造船融合公司“知識管理平臺”,集成公司跨系統(tǒng)信息資源,打破信息孤島,實現(xiàn)標準知識資源的郵輪設計軟件Smart 3D智能推送、一站式和Tribon智能搜索、業(yè)務標準包、協(xié)同空間等多個場景的數(shù)字化應用,高效率、多手段地推動郵輪標準的全面、有效實施。

標準化提升國內(nèi)本土化配套能力,帶動郵輪配套產(chǎn)業(yè)蓬勃發(fā)展。大型郵輪的研制提升了國內(nèi)造船機電產(chǎn)品的安全性、可靠性的標準,助推了供應鏈產(chǎn)品升級。諸多郵輪應用的技術解決方案為本土設備供應鏈企業(yè)提供了技術基礎和技術標準。外高橋造船通過標準化統(tǒng)一了郵輪供應鏈的“語言”與“生態(tài)”,實現(xiàn)了郵輪供應鏈的信息共享,成為新的鏈主。國產(chǎn)大型郵輪要統(tǒng)籌近千家供應商和2萬余套設備的安裝工程,外高橋造船通過比對分析國外標準和我國同類產(chǎn)品,研究國產(chǎn)化替代方案,制定了一批甲板舾裝件、管路閥件附件、管舾裝件、電舾裝件、門等配套產(chǎn)品的技術標準和產(chǎn)品標準,帶動了國內(nèi)船用配套企業(yè)進入郵輪供應鏈體系,實現(xiàn)本土化生產(chǎn),顯著提升了國產(chǎn)首艘大型郵輪配套產(chǎn)品的本土化裝船率,有效帶動產(chǎn)業(yè)鏈發(fā)展,加快郵輪建造國產(chǎn)化進程。

標準化打造國內(nèi)工程總包能力,促進郵輪產(chǎn)業(yè)持續(xù)健康發(fā)展。郵輪公共區(qū)域、艙室、地板、敷料、空調(diào)冷藏等內(nèi)裝工程需要上百家專業(yè)的總包商承擔配合施工完成,總包商一般為國外企業(yè),且每個工程相互交織、互有影響,如何保證總包作業(yè)協(xié)同、高質(zhì)和高效是一項巨大的挑戰(zhàn)。通過按照本土化管理、建造模式建立《大型郵輪工程總包管理程序》等一系列管理標準,以及郵輪各房艙、公共區(qū)域和敷料等總包工程建造質(zhì)量和工藝要求的技術標準,外高橋造船對國內(nèi)外總包商工程的質(zhì)量進行管控,保證各總工程包作業(yè)間的協(xié)同和銜接,為打造國內(nèi)工程總包能力、提升郵輪建造的自主可控能力和健全本土產(chǎn)業(yè)鏈,奠定了堅實的基礎。

標準化服務構(gòu)建政策藍圖,打造世界級郵輪產(chǎn)業(yè)集聚區(qū)。為加快搶占郵輪產(chǎn)業(yè)賽道,高起點、高水平打造郵輪產(chǎn)業(yè)集聚地,上海市發(fā)布《推進國際郵輪經(jīng)濟高質(zhì)量發(fā)展上海行動方案(2023~2025年)》,工作目標總體概括為“一港一地一中心”,即到2035年,將上海打造成為國際一流郵輪樞紐港、具有國際影響力的郵輪旅游目的地和具有全球資源配置能力的亞太區(qū)域郵輪經(jīng)濟中心,打造郵輪“樞紐港”、郵輪“總部港”、郵輪“制造港”、提升郵輪自主運營能力、建成亞太郵輪船供基地、郵輪經(jīng)濟規(guī)模明顯提升,形成由“樞紐港+總部港+制造港”構(gòu)成的郵輪經(jīng)濟發(fā)展上海模式,亞太區(qū)域郵輪綜合樞紐港地位進一步鞏固,郵輪總部型經(jīng)濟拉動效應更趨明顯,郵輪制造和配套產(chǎn)業(yè)體系初步形成。浦東新區(qū)發(fā)布《外高橋地區(qū)郵輪產(chǎn)業(yè)發(fā)展規(guī)劃》,將在外高橋地區(qū)建設“一基地三片區(qū)”,其中,“一基地”指打造外高橋郵輪制造基地;“三片區(qū)”指建設郵輪貿(mào)易服務片區(qū)、郵輪商務服務片區(qū)和郵輪研發(fā)服務片區(qū),實現(xiàn)郵輪產(chǎn)業(yè)創(chuàng)新發(fā)展和產(chǎn)業(yè)生態(tài)優(yōu)化提升。到2025年,外高橋地區(qū)要初步建成世界級郵輪制造總裝基地、服務全國并輻射亞洲的亞太郵輪物供基地,形成具有全球影響力的郵輪產(chǎn)業(yè)集聚區(qū)基本框架;到2035年,形成產(chǎn)業(yè)體系完善、高端制造領先、消費資源匯聚的世界級郵輪產(chǎn)業(yè)集聚區(qū)。

郵輪產(chǎn)業(yè)新的經(jīng)濟增長點,是加快構(gòu)建以國內(nèi)大循環(huán)為主體、國內(nèi)國際雙循環(huán)相互促進的新發(fā)展格局的核心動力。外高橋造船將以國產(chǎn)首艘大型郵輪“愛達·魔都號”為發(fā)展基礎,在第二艘郵輪設計建造過程中,持續(xù)深化與郵輪產(chǎn)業(yè)鏈上下游的廣泛合作,進一步圍繞基礎通用、共性和核心技術,研制一批具有引領性水平高的領航標準,不斷完善、優(yōu)化郵輪標準體系,推動郵輪產(chǎn)品的系列化、批量化發(fā)展,提升郵輪產(chǎn)業(yè)整體競爭力,為未來打造成世界級郵輪產(chǎn)業(yè)聚集區(qū)蓄勢聚力。

銀龍出塢,巨輪起航!外高橋造船在設計建造國產(chǎn)首艘大型郵輪的征途中,從引進仿制到自主創(chuàng)新,一項項首創(chuàng)技術、一項項凝聚智慧和經(jīng)驗的創(chuàng)新標準,是多年來對郵輪建造深度耕耘的結(jié)果,是標準化賦能郵輪重大工程的生動實踐。實現(xiàn)“零”突破的國產(chǎn)首艘大型郵輪正對我國著力構(gòu)建高質(zhì)量、高水平的本土郵輪產(chǎn)業(yè)生態(tài),建設制造強國、交通強國、海洋強國、科技強國、造船強國的偉大征程產(chǎn)生著重大而又深遠的影響。